Update

Auswirkung Oberflächenbeschaffenheit auf die Temperaturdifferenz

https://www.computerbase.de/forum/t...ng-durch-mehr-oberflaechenrauhigkeit.1688071/

Auswirkung Durchfluss auf die Temperaturdifferenz

https://www.computerbase.de/forum/threads/splitt-durchfluss-vs-dt-die-wasser.1686704/

Aussicht:

Einfluss der Geometrie auf den dT @ 100 l/h.

-----------------------------------------------------

Alphacool Nexxxos XP³

Update:

Auswirkung Durchfluss auf die Temperaturdifferenz

80L/h

Wassertemp:

300 K

Druckverlust:

0,3 Meter Wassersäule

dT Die/Wasser:

29,5 K

max Strömungsgeschwindigkeit:

1,84 m/s

Daten Tag 1 (100L/h)

Wassertemp:

300 K

Druckverlust:

0,46 Meter Wassersäule

dT Die/Wasser:

28,4 K

max Strömungsgeschwindigkeit:

2,3 m/s

Tag 2 (150L/h):

Wassertemp:

300 K

Druckverlust:

1 Meter Wassersäule

dT Die/Wasser:

25,9 K

max Strömungsgeschwindigkeit:

3,45 m/s

Tag 3 (200L/h):

Wassertemp:

300 K

Druckverlust:

1,74 Meter Wassersäule

dT Die/Wasser:

25,7 K

max Strömungsgeschwindigkeit:

4,6 m/s

Tag 4 (250L/h):

Wassertemp:

300 K

Druckverlust:

2,67 Meter Wassersäule

dT Die/Wasser:

24,9 K

max Strömungsgeschwindigkeit:

5,75 m/s

.................................................. ......

Ich habe mir mal den Alphacool Nexxxos XP³ light etwas genauer angeschaut und als Vorlage genommen.

Und werde über den kommenden Wochen den Einfluss mehrerer Parameter bezüglich der Temperatur aufzeigen:

Durchfluss:

10, 20, 40, 60, 80, 100, 150, 200, 250 L/h

(ist zwar schon bekannt, aber dieses mal mit feinerer Auflösung)

Durchfluss = 100 L/h:

- Oberflächenbeschaffenheit, verschiedende Rauhigkeitswerte

- Geometrie:

Auswirkung mit und ohne Zwischenplatte

Mit und ohne "Kreuzschliff"

Kühlerbodendicke

Kanalbreite

Kanalhöhe

Je nach bestehender Interesse, könnte ich mir dann auch weitere Komponenten anschauen: GPU, Radiator usw.

Zu Beginn jedoch nun einmal der CPU Block

Im Fokus steht der Einfluss des Durchflusses auf die Temperaturdifferenz CPU/Wasser. Angefangen habe ich bei 100 L/h. Es folgt zum besseren Verständniss eine "Bildflut". Jedoch werde ich bei den anderen Werten 10 .... 250 L/h mich nur auf den wesentlichen Daten beschränken und diese kurz in Textform zusammenfassen. Zzgl. eines Funktionsgraphen Temperaturdifferenz/Durchfluss-Graph. Das gleiche gilt auch für alle anderen Parameter. Interessant sind ja nur die Auswirkungen auf die Temperaturdifferenz.

Tag 1

Durchfluss 100l/h

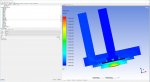

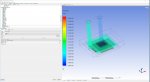

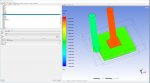

Aufbau Kühler -> siehe angehängte Bilder.

Als Die wurde ein Skylake 6700 als Vorlage genommen. Technische Eckdaten:

Wärmeabgabe: 125 W

Die-Größe: 11x15x0,5 mm

HS Größe: 30x30x3,2 mm

WLP-Dicke: Die/Hs 11x15x0,03 mm ( 7 W/mK)

WLP-Dicke: HS/Kühlerboden 30x30x0,03 mm

Materialrauhigkeit: 0,01 mm

EckdatenKühler:

"Kreuzschliff"

Mit Zwischenplatte

Kanäle: Anzahl 33 --> 0,3x 1 mm

Bodendicke: 2 mm

Bezüglich Kritiken der Simulation. Natürlich kann man auch mit einer Simulation nicht die reale Wirklichkeit abbilden. Aber darum geht es hier nicht. Um die o.g. Auswirkungen aufzuzeigen reicht eine Annäherung an die reale Wirklichkeit mit ausreichender Genauigkeit. Wie hoch diese Genauikeit sein kann, siehe dazu bitte Valiederungsbeispiele im Dateianhang.

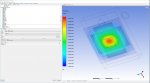

Beobachtet wird ein Zeitraum von 2,5 Sekunden. Das Wasser erwärmt sich um 1,1 K. Das enstpricht bei einem Massenstrom von 0,028 kG/h ~ 125 W. Es stellt sich eine Temperaturdifferenz von 28,4 K ein. Es wurde eine ideal verteilte, homogene Schichdicke, Wärmeleitpaste definiert. Dazu mit einem hohen Wärmeleitwert aus den Herstellerangaben, 7 W/mK. Dabei handelt es sich, wie bekannt, um idealisierte Laborwerte.

Dazu noch eine Schichtdicke von 0,03 mm. Selbst in der Praxis sind Messwerte der Temperaturdifferenz Die/Wasser kaum reproduzierbar. Der Größte Unsicherheitsfaktor bleibt nun mal die Schichdicke der WLP.

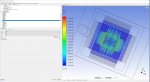

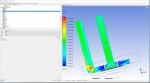

Wie man auch anhand des Strömungsbild erkennen kann, werden die äußeren Bereiche nur sehr schwach angeströmt. Somit halte ich eine mittige Einspritzung nicht für Ideal.

Auswirkung Oberflächenbeschaffenheit auf die Temperaturdifferenz

https://www.computerbase.de/forum/t...ng-durch-mehr-oberflaechenrauhigkeit.1688071/

Auswirkung Durchfluss auf die Temperaturdifferenz

https://www.computerbase.de/forum/threads/splitt-durchfluss-vs-dt-die-wasser.1686704/

Aussicht:

Einfluss der Geometrie auf den dT @ 100 l/h.

-----------------------------------------------------

Alphacool Nexxxos XP³

Update:

Auswirkung Durchfluss auf die Temperaturdifferenz

80L/h

Wassertemp:

300 K

Druckverlust:

0,3 Meter Wassersäule

dT Die/Wasser:

29,5 K

max Strömungsgeschwindigkeit:

1,84 m/s

Daten Tag 1 (100L/h)

Wassertemp:

300 K

Druckverlust:

0,46 Meter Wassersäule

dT Die/Wasser:

28,4 K

max Strömungsgeschwindigkeit:

2,3 m/s

Tag 2 (150L/h):

Wassertemp:

300 K

Druckverlust:

1 Meter Wassersäule

dT Die/Wasser:

25,9 K

max Strömungsgeschwindigkeit:

3,45 m/s

Tag 3 (200L/h):

Wassertemp:

300 K

Druckverlust:

1,74 Meter Wassersäule

dT Die/Wasser:

25,7 K

max Strömungsgeschwindigkeit:

4,6 m/s

Tag 4 (250L/h):

Wassertemp:

300 K

Druckverlust:

2,67 Meter Wassersäule

dT Die/Wasser:

24,9 K

max Strömungsgeschwindigkeit:

5,75 m/s

.................................................. ......

Ich habe mir mal den Alphacool Nexxxos XP³ light etwas genauer angeschaut und als Vorlage genommen.

Und werde über den kommenden Wochen den Einfluss mehrerer Parameter bezüglich der Temperatur aufzeigen:

Durchfluss:

10, 20, 40, 60, 80, 100, 150, 200, 250 L/h

(ist zwar schon bekannt, aber dieses mal mit feinerer Auflösung)

Durchfluss = 100 L/h:

- Oberflächenbeschaffenheit, verschiedende Rauhigkeitswerte

- Geometrie:

Auswirkung mit und ohne Zwischenplatte

Mit und ohne "Kreuzschliff"

Kühlerbodendicke

Kanalbreite

Kanalhöhe

Je nach bestehender Interesse, könnte ich mir dann auch weitere Komponenten anschauen: GPU, Radiator usw.

Zu Beginn jedoch nun einmal der CPU Block

Im Fokus steht der Einfluss des Durchflusses auf die Temperaturdifferenz CPU/Wasser. Angefangen habe ich bei 100 L/h. Es folgt zum besseren Verständniss eine "Bildflut". Jedoch werde ich bei den anderen Werten 10 .... 250 L/h mich nur auf den wesentlichen Daten beschränken und diese kurz in Textform zusammenfassen. Zzgl. eines Funktionsgraphen Temperaturdifferenz/Durchfluss-Graph. Das gleiche gilt auch für alle anderen Parameter. Interessant sind ja nur die Auswirkungen auf die Temperaturdifferenz.

Tag 1

Durchfluss 100l/h

Aufbau Kühler -> siehe angehängte Bilder.

Als Die wurde ein Skylake 6700 als Vorlage genommen. Technische Eckdaten:

Wärmeabgabe: 125 W

Die-Größe: 11x15x0,5 mm

HS Größe: 30x30x3,2 mm

WLP-Dicke: Die/Hs 11x15x0,03 mm ( 7 W/mK)

WLP-Dicke: HS/Kühlerboden 30x30x0,03 mm

Materialrauhigkeit: 0,01 mm

EckdatenKühler:

"Kreuzschliff"

Mit Zwischenplatte

Kanäle: Anzahl 33 --> 0,3x 1 mm

Bodendicke: 2 mm

Bezüglich Kritiken der Simulation. Natürlich kann man auch mit einer Simulation nicht die reale Wirklichkeit abbilden. Aber darum geht es hier nicht. Um die o.g. Auswirkungen aufzuzeigen reicht eine Annäherung an die reale Wirklichkeit mit ausreichender Genauigkeit. Wie hoch diese Genauikeit sein kann, siehe dazu bitte Valiederungsbeispiele im Dateianhang.

Beobachtet wird ein Zeitraum von 2,5 Sekunden. Das Wasser erwärmt sich um 1,1 K. Das enstpricht bei einem Massenstrom von 0,028 kG/h ~ 125 W. Es stellt sich eine Temperaturdifferenz von 28,4 K ein. Es wurde eine ideal verteilte, homogene Schichdicke, Wärmeleitpaste definiert. Dazu mit einem hohen Wärmeleitwert aus den Herstellerangaben, 7 W/mK. Dabei handelt es sich, wie bekannt, um idealisierte Laborwerte.

Dazu noch eine Schichtdicke von 0,03 mm. Selbst in der Praxis sind Messwerte der Temperaturdifferenz Die/Wasser kaum reproduzierbar. Der Größte Unsicherheitsfaktor bleibt nun mal die Schichdicke der WLP.

Wie man auch anhand des Strömungsbild erkennen kann, werden die äußeren Bereiche nur sehr schwach angeströmt. Somit halte ich eine mittige Einspritzung nicht für Ideal.

Anhänge

-

Boden.jpg1,1 MB · Aufrufe: 658

Boden.jpg1,1 MB · Aufrufe: 658 -

K2.jpg953,7 KB · Aufrufe: 577

K2.jpg953,7 KB · Aufrufe: 577 -

Expl1.jpg336,6 KB · Aufrufe: 520

Expl1.jpg336,6 KB · Aufrufe: 520 -

K1.jpg515,4 KB · Aufrufe: 515

K1.jpg515,4 KB · Aufrufe: 515 -

Validierung.jpg644,3 KB · Aufrufe: 497

Validierung.jpg644,3 KB · Aufrufe: 497 -

Validierung2.jpg629,7 KB · Aufrufe: 498

Validierung2.jpg629,7 KB · Aufrufe: 498 -

Ita.jpg772,2 KB · Aufrufe: 509

Ita.jpg772,2 KB · Aufrufe: 509 -

Temperaturdifferrenz.jpg669,5 KB · Aufrufe: 488

Temperaturdifferrenz.jpg669,5 KB · Aufrufe: 488 -

Strömungslinie100.jpg1,2 MB · Aufrufe: 655

Strömungslinie100.jpg1,2 MB · Aufrufe: 655 -

Strömungsvektor100.jpg881,4 KB · Aufrufe: 522

Strömungsvektor100.jpg881,4 KB · Aufrufe: 522 -

Strömungsvektor2-100.jpg1,3 MB · Aufrufe: 530

Strömungsvektor2-100.jpg1,3 MB · Aufrufe: 530 -

TemperaturKühlerboden.jpg1,2 MB · Aufrufe: 530

TemperaturKühlerboden.jpg1,2 MB · Aufrufe: 530 -

Temperaturkühlerbodenwasserseite.jpg1,8 MB · Aufrufe: 529

Temperaturkühlerbodenwasserseite.jpg1,8 MB · Aufrufe: 529 -

TemperaturWasser.jpg792,8 KB · Aufrufe: 519

TemperaturWasser.jpg792,8 KB · Aufrufe: 519 -

TemperaturAuslass.jpg943 KB · Aufrufe: 492

TemperaturAuslass.jpg943 KB · Aufrufe: 492 -

Strömungkühlerboden.jpg1,8 MB · Aufrufe: 512

Strömungkühlerboden.jpg1,8 MB · Aufrufe: 512 -

Strömungkühlerbodenkanalmitte.jpg1,8 MB · Aufrufe: 530

Strömungkühlerbodenkanalmitte.jpg1,8 MB · Aufrufe: 530 -

StrömungKühlerboden2.jpg1,5 MB · Aufrufe: 527

StrömungKühlerboden2.jpg1,5 MB · Aufrufe: 527 -

DruckvV.jpg789,6 KB · Aufrufe: 498

DruckvV.jpg789,6 KB · Aufrufe: 498 -

Druckv.jpg681,1 KB · Aufrufe: 498

Druckv.jpg681,1 KB · Aufrufe: 498 -

Strömungyachse.jpg775,3 KB · Aufrufe: 505

Strömungyachse.jpg775,3 KB · Aufrufe: 505 -

Strömungxachse.jpg746 KB · Aufrufe: 511

Strömungxachse.jpg746 KB · Aufrufe: 511 -

Strömungxyjpg.jpg2 MB · Aufrufe: 517

Strömungxyjpg.jpg2 MB · Aufrufe: 517

Zuletzt bearbeitet: