M

Michael-Menten

Gast

Passiv gekühlte ITX-Gehäuse gibt es fertig von der Stange zukaufen. Jedoch haben alle samt mindestens ein Problem: sehr teuer und oder Kühlung reicht nicht für einen Ryzen 7 5700G im Sommer (30°C Raumtemperatur).

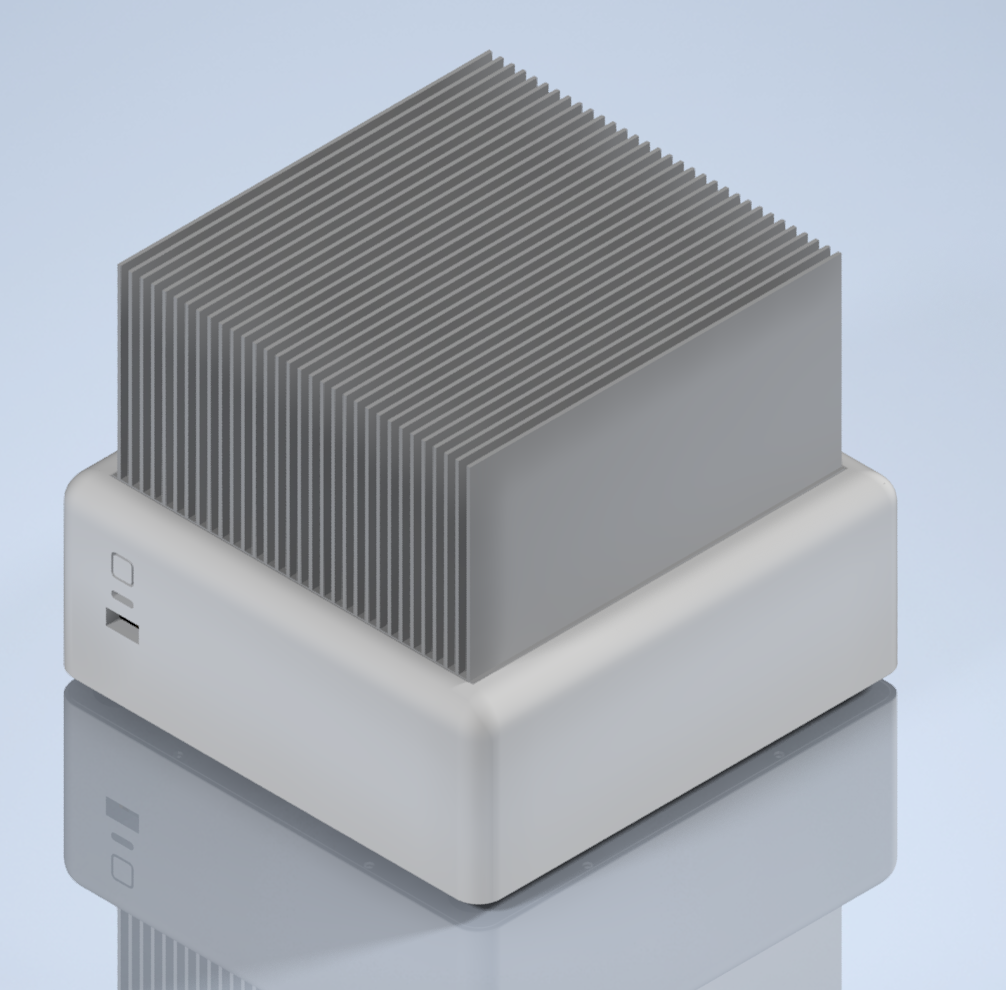

Das Grundkonzept und die Größe steht fest während Details noch offen sind: 190x190x162mm (inkl. Standfuß). Dies entspricht einem Volumen von 5.8L. Gesammt Gewicht beträgt voraussichtlich 4,5 kG.

Das Herz des Gehäuses ist der 160x165x94 mm Aluminium-Kühlkörper. Alle Parameter grob Abgeschätzt sollte dieser fähig sein 100W bei 30°C im Hochsommer abzuführen.

Zum Vergleich ein Streacom FC8 (6L, 240x250x109 mm) hat einen ca. 109x240x37mm Kühlkörper spezifiziert auf 65W@20°C.

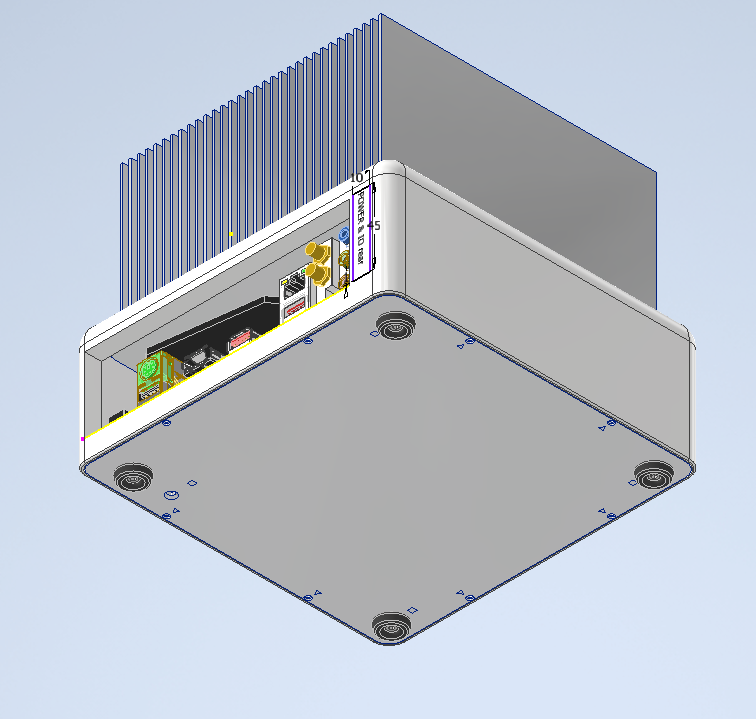

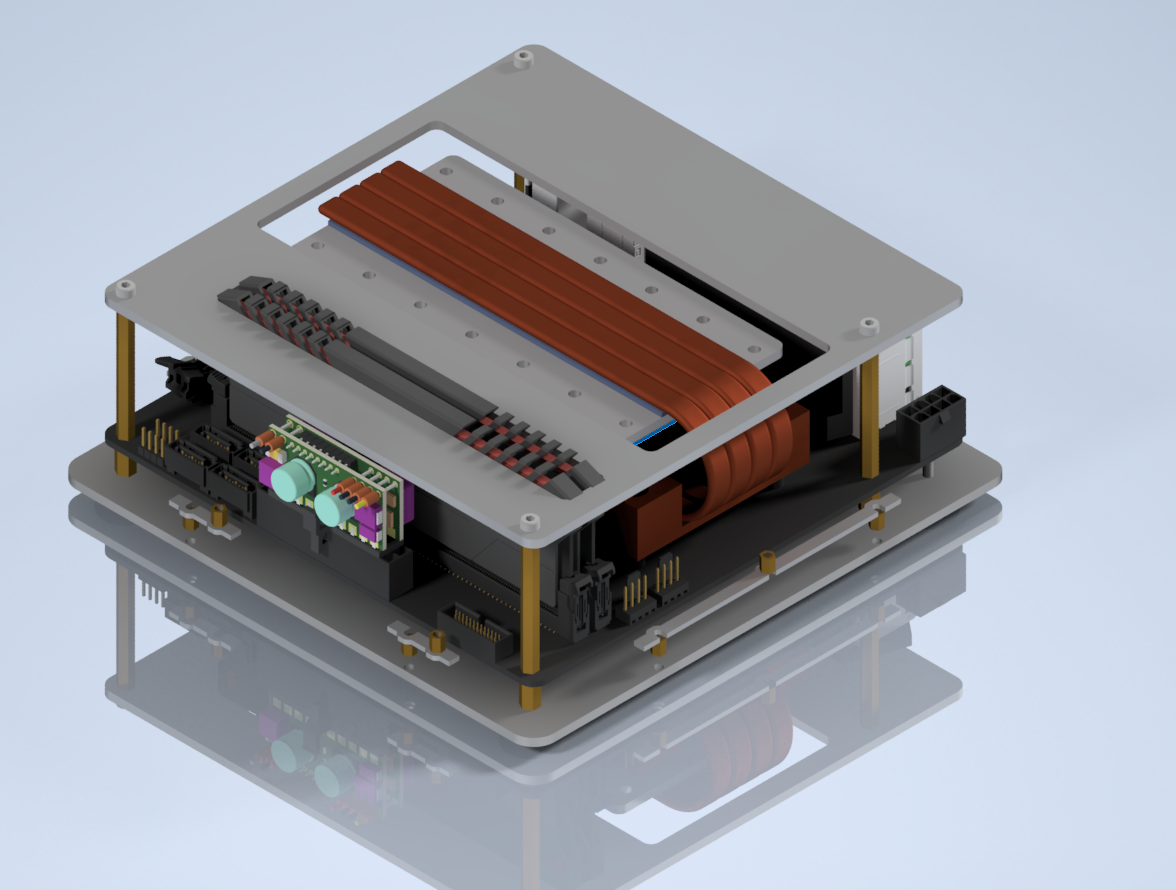

Mit dem Kühlkörper und Gehäuse ausgeblendet wird die Konstruktionsweise ersichtlich:

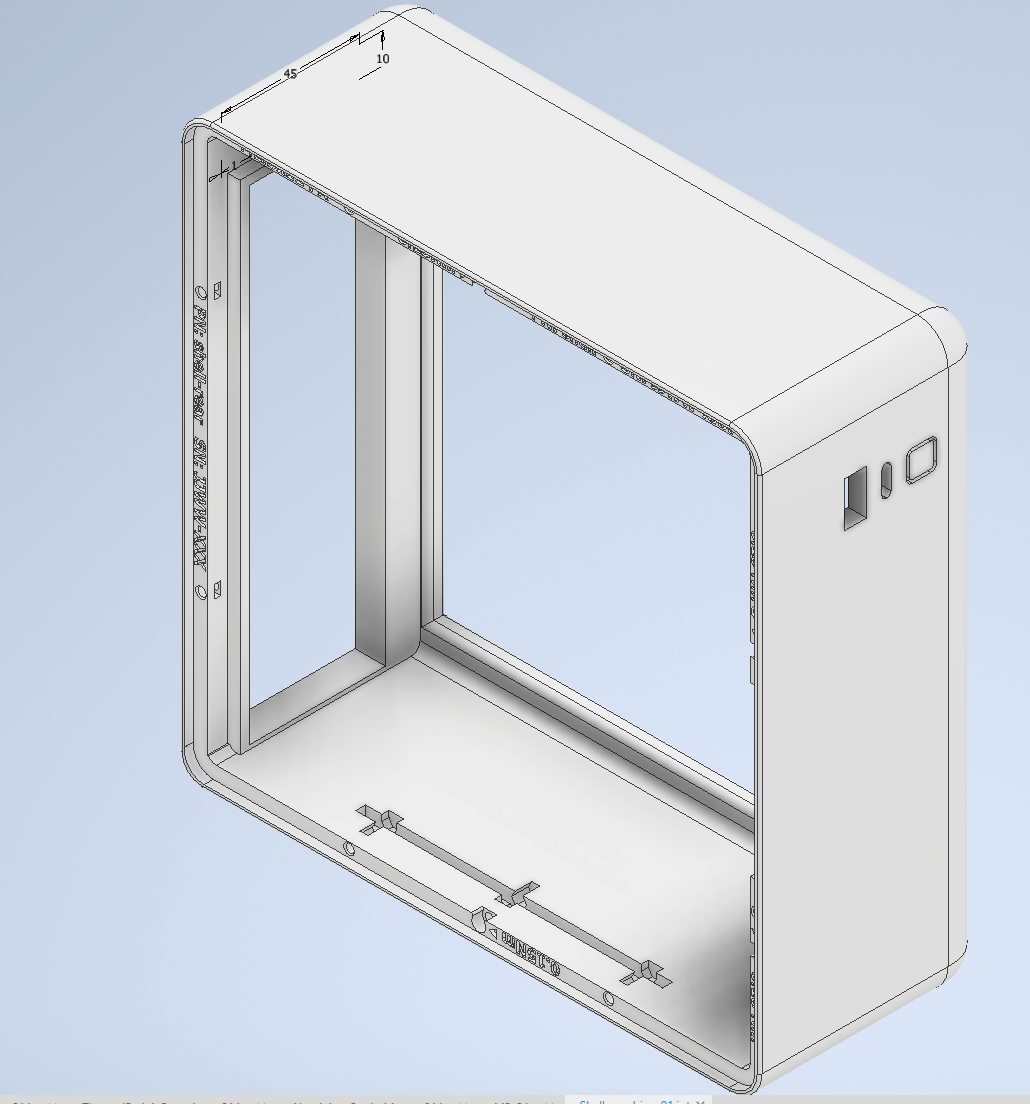

Der Kühlkörper wird mit einem 3 mm Blech sowie dem großen Kühlkörper verschraubt. Über Abstandshalter wird das Mainboard mit dieser 3mm Platte verschraubt. Anschließend wird die Bodenplatte mit den Standfüßen montiert. Im letzten Schritt wird die IO-angeschlossen sowie das Plastik-Gehäuse aufgesetzt und verschraubt.

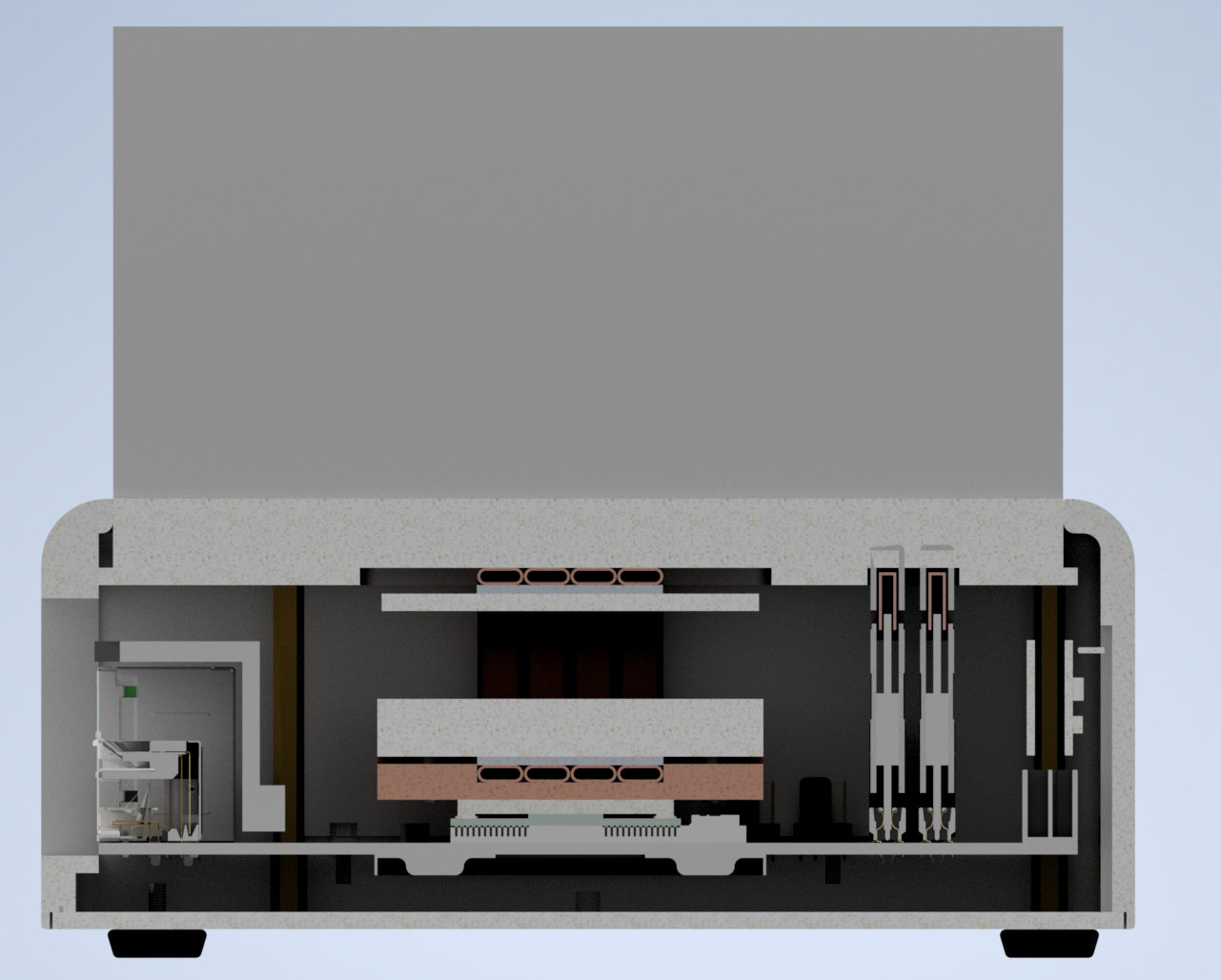

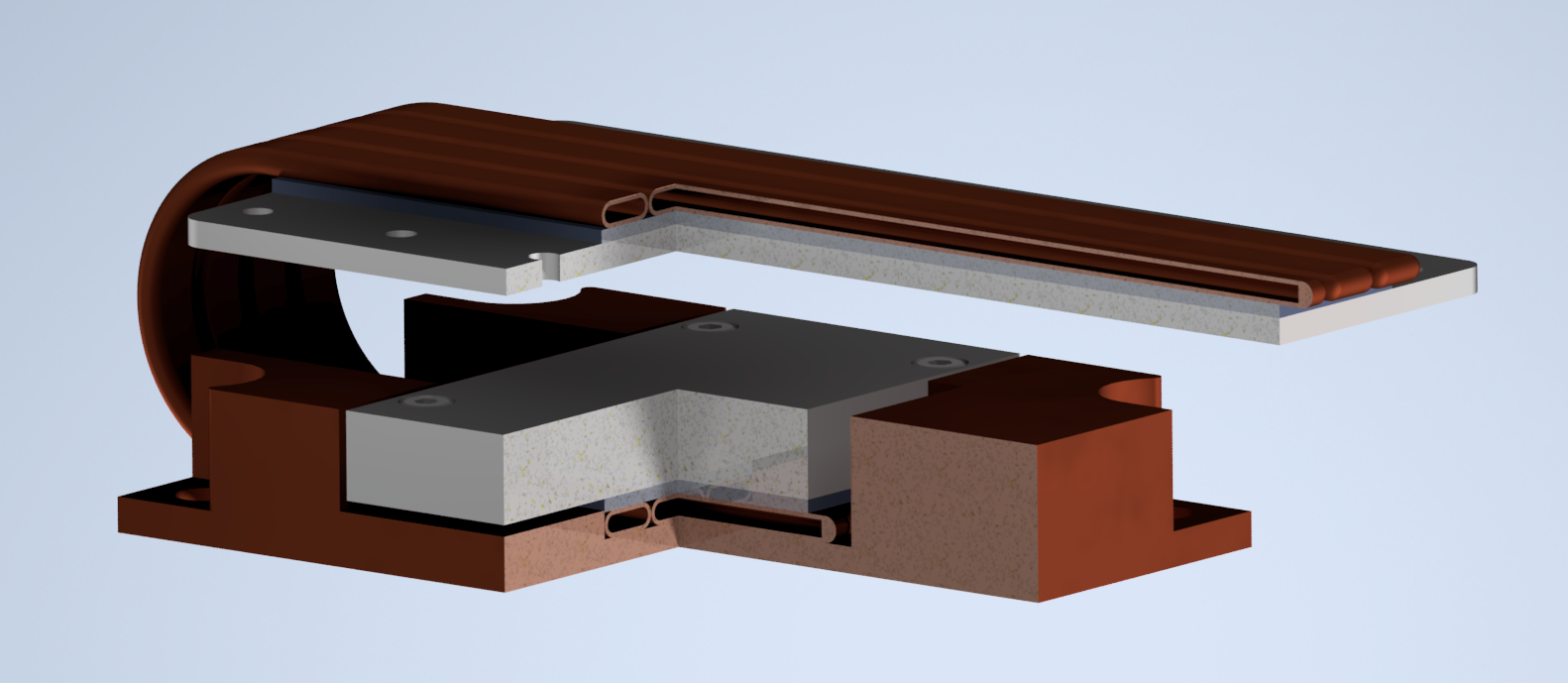

Eines der noch nicht finalen Bauteile ist der CPU-Kühler. Aktuell ist es ein Headspreader angedacht, der mit der Backplate verschraubt wird und den Druck auf die CPU ausübt. Vier 6x3mm Heatpipes werden auf diesen Heatspreader gedrückt.

Ein 2mm Silkonpad fungiert dabei als "Feder" um ähnlichen Anpressdruck bei minimalen Höhenunterschieden zu gewährleisten.

Interessant wäre hier ggf. eine direct touch heatpipe. Dies würde 3mm Kupfer/Aluminium zwischen Heatpipe und CPU entfernen. Nachteil ist, dass die Heatpipes geklebt und Plangefräst werden müssten.

Weitere denkbare Modifikation wäre die stock AM4 Backplate mit einer custom Backplate zuersetzten, die es erlaubt die Schrauben auf die Rückseite des Mainboard zuverlegen. Aktuell sind nur 15mm Luft zwischen CPU-"Kühler" und großem Kühlkörper. Dies bedeuted:

1. Heatpipes am großen Kühlkörper befestigen

2. auf dem Mainboard die Baseplate verschrauben.

3. Mainboard montieren

4. Aluminium-Block aufsetzten und verschrauben (Heatpipes mit Heatspreader verbinden)

Optimierungsfähig ist ebenfalls die Anzahl der Schraubentypen. Diese liegt aktuell noch bei fünf.

Kostenschätzung

Komerziell erhältliche Produkte (gerundete Preise):

InterTech IP-60 & IP-3 (70W*): 100€

Streacom DB1 (45W): 110€

Streacom FC8 (65W): 150€

Akasa Euler S (35W) inkl. Netzteil: 180€

Streacom DB4 (105W): 350€

Auf den ersten Blick ist das Gehäuse im Vergleich zum InterTech IP-60/IP-3 teuer. Jedoch scheinen die 70W sehr optimistisch angesetzt zu sein. Die wirkliche Kühlleistung scheint sich bei der hälfte der angegebenen TDP zu liegen.

Somit wäre der wirkliche Vergleich wäre ein Streacom FC8. Wird die front-IO identisch zum FC8 gewählt und ein normales 12V picoPSU verwendet liegen die Kosten unterhalb eines FC8 bei vermutlich besserer Leistung (135€). In der jetztigen Konfiguration halten sich die Mehrkosten in Grenzen trotz USB-C 10gbit/s (15€), customPCB (20€+5€).

Sofern ein Drucker sowie das Halbzeug vorhanden ist und die Bauteile/PCBs mitbestellt werden können sinkt der Preis merklich.

Schlussworte

Feedback und Verbessrungsvorschläge sind willkommen. Noch ist es ein virtuelles Modell und alles bis auf den Kühlkörper kann angepasst werden.

Anghängt ist die Assambly ohne Mainboard und picoPSU (STEP-file im ZIP-Archive: aMain-clean-01.zip).

Das Grundkonzept und die Größe steht fest während Details noch offen sind: 190x190x162mm (inkl. Standfuß). Dies entspricht einem Volumen von 5.8L. Gesammt Gewicht beträgt voraussichtlich 4,5 kG.

- Front-IO fehlt

- Thinkpad power connector + PCB fehlt (inkl. Anpassung der Power LED and die Umgebung und Zeit)

- CPU-Kühler muss überarbeitet werden

- Schrauben fehlen im CAD-Modell

- Kühlkörper Bohrungen noch nicht erstellt

- keine Belüftungsschlitze und oder Dämmung (Abwärme von Spannungswandlern, etc. aus dem Gehäuse bringen).

Das Herz des Gehäuses ist der 160x165x94 mm Aluminium-Kühlkörper. Alle Parameter grob Abgeschätzt sollte dieser fähig sein 100W bei 30°C im Hochsommer abzuführen.

Zum Vergleich ein Streacom FC8 (6L, 240x250x109 mm) hat einen ca. 109x240x37mm Kühlkörper spezifiziert auf 65W@20°C.

Mit dem Kühlkörper und Gehäuse ausgeblendet wird die Konstruktionsweise ersichtlich:

Der Kühlkörper wird mit einem 3 mm Blech sowie dem großen Kühlkörper verschraubt. Über Abstandshalter wird das Mainboard mit dieser 3mm Platte verschraubt. Anschließend wird die Bodenplatte mit den Standfüßen montiert. Im letzten Schritt wird die IO-angeschlossen sowie das Plastik-Gehäuse aufgesetzt und verschraubt.

Eines der noch nicht finalen Bauteile ist der CPU-Kühler. Aktuell ist es ein Headspreader angedacht, der mit der Backplate verschraubt wird und den Druck auf die CPU ausübt. Vier 6x3mm Heatpipes werden auf diesen Heatspreader gedrückt.

Ein 2mm Silkonpad fungiert dabei als "Feder" um ähnlichen Anpressdruck bei minimalen Höhenunterschieden zu gewährleisten.

Interessant wäre hier ggf. eine direct touch heatpipe. Dies würde 3mm Kupfer/Aluminium zwischen Heatpipe und CPU entfernen. Nachteil ist, dass die Heatpipes geklebt und Plangefräst werden müssten.

Weitere denkbare Modifikation wäre die stock AM4 Backplate mit einer custom Backplate zuersetzten, die es erlaubt die Schrauben auf die Rückseite des Mainboard zuverlegen. Aktuell sind nur 15mm Luft zwischen CPU-"Kühler" und großem Kühlkörper. Dies bedeuted:

1. Heatpipes am großen Kühlkörper befestigen

2. auf dem Mainboard die Baseplate verschrauben.

3. Mainboard montieren

4. Aluminium-Block aufsetzten und verschrauben (Heatpipes mit Heatspreader verbinden)

Optimierungsfähig ist ebenfalls die Anzahl der Schraubentypen. Diese liegt aktuell noch bei fünf.

Kostenschätzung

| Platikgehäuse (SLA) | 50 |

| PCB + ICs | 20 |

| frontIO | 25 |

| Kühlkörper (gebraucht) | 30 |

| Heatpipe | 20 |

| Halbzeug | 20 |

| Fräsen (Verschleiß) | 10 |

| Summe: | 175 |

Komerziell erhältliche Produkte (gerundete Preise):

InterTech IP-60 & IP-3 (70W*): 100€

Streacom DB1 (45W): 110€

Streacom FC8 (65W): 150€

Akasa Euler S (35W) inkl. Netzteil: 180€

Streacom DB4 (105W): 350€

Auf den ersten Blick ist das Gehäuse im Vergleich zum InterTech IP-60/IP-3 teuer. Jedoch scheinen die 70W sehr optimistisch angesetzt zu sein. Die wirkliche Kühlleistung scheint sich bei der hälfte der angegebenen TDP zu liegen.

Somit wäre der wirkliche Vergleich wäre ein Streacom FC8. Wird die front-IO identisch zum FC8 gewählt und ein normales 12V picoPSU verwendet liegen die Kosten unterhalb eines FC8 bei vermutlich besserer Leistung (135€). In der jetztigen Konfiguration halten sich die Mehrkosten in Grenzen trotz USB-C 10gbit/s (15€), customPCB (20€+5€).

Sofern ein Drucker sowie das Halbzeug vorhanden ist und die Bauteile/PCBs mitbestellt werden können sinkt der Preis merklich.

Schlussworte

Feedback und Verbessrungsvorschläge sind willkommen. Noch ist es ein virtuelles Modell und alles bis auf den Kühlkörper kann angepasst werden.

Anghängt ist die Assambly ohne Mainboard und picoPSU (STEP-file im ZIP-Archive: aMain-clean-01.zip).

Zuletzt bearbeitet von einem Moderator: