Kapitel 5: That’s how it rolls ...

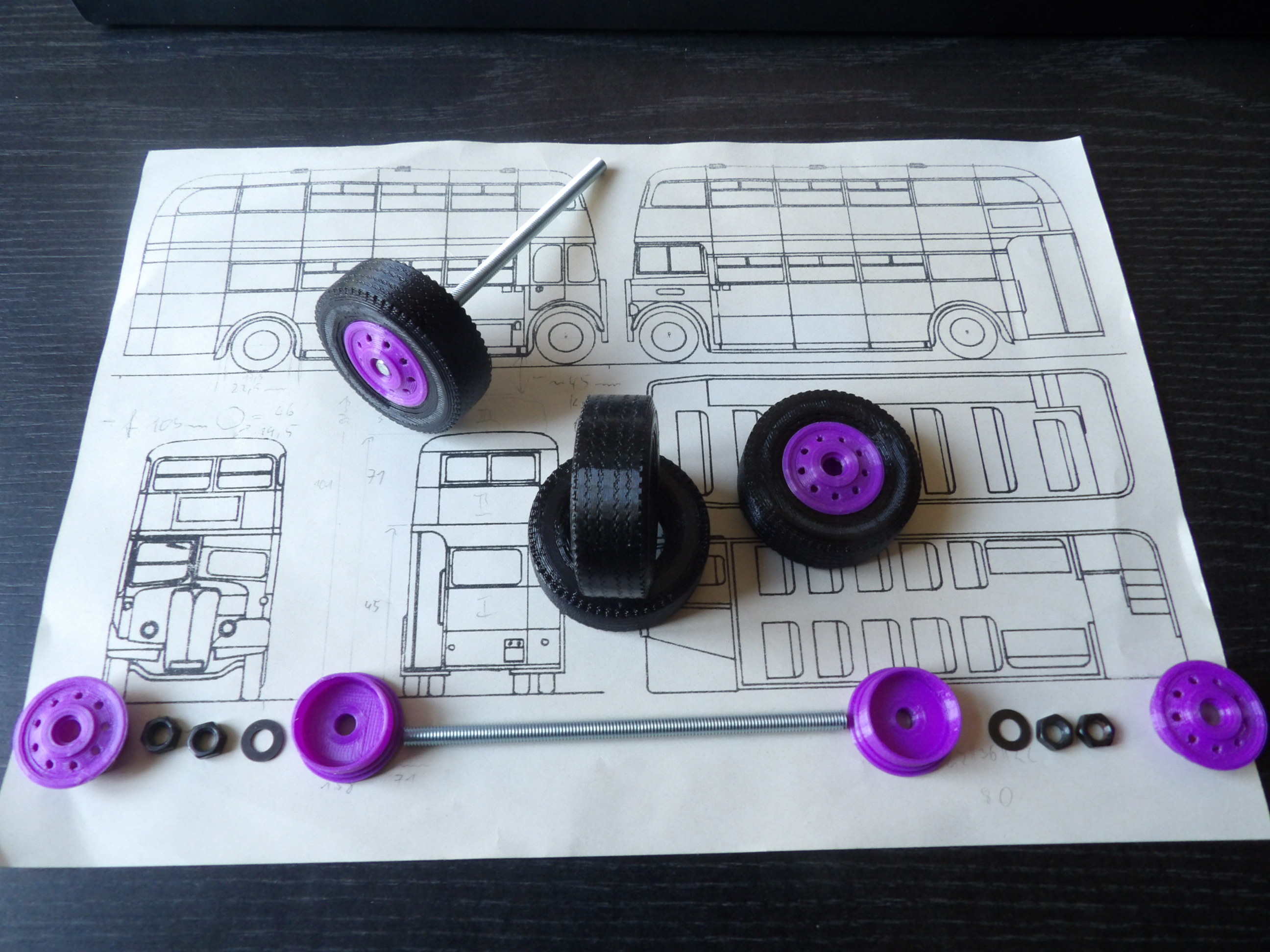

Bisher hatte das Projekt nicht nur ein Rad ab, sondern eigentlich vier. Woher nehmen wir die? Auf das Internet ist dann doch Verlass, gewissermaßen auf das Internet der Dinge: Thingiverse heißt eine große Community-Seite, auf der 3D-Druckvorlagen kostenlos geteilt, diskutiert und weiterentwickelt werden. Für 3D-Druck-Enthusisasten quasi 24/7 365 Tage im Jahr „Black Friday“ … und es gibt weitere, vergleichbare Portale. Der Nutzer vandborg hatte

Reifen und Felgen für einen Tamiya-Modellbautruck eingestellt, die ich optisch sehr ansprechend und nah am Original finde. Der erste Druck der Felgen ging schief, da ich diese stark verkleinern musste. So waren die umlaufenden Haltenuten für den Reifen so dünn, dass sie nur aus wenigen Lagen Filament bestanden und sich rasch lösten. In TinkerCAD habe ich dann die entsprechenden Teile verstärkt und die Felge in zwei Teile geteilt, die sich ineinander stecken (evtl. später auch kleben) lassen. So kann ich die zur Befestigung nötigen Muttern und Unterlegscheiben verstecken.

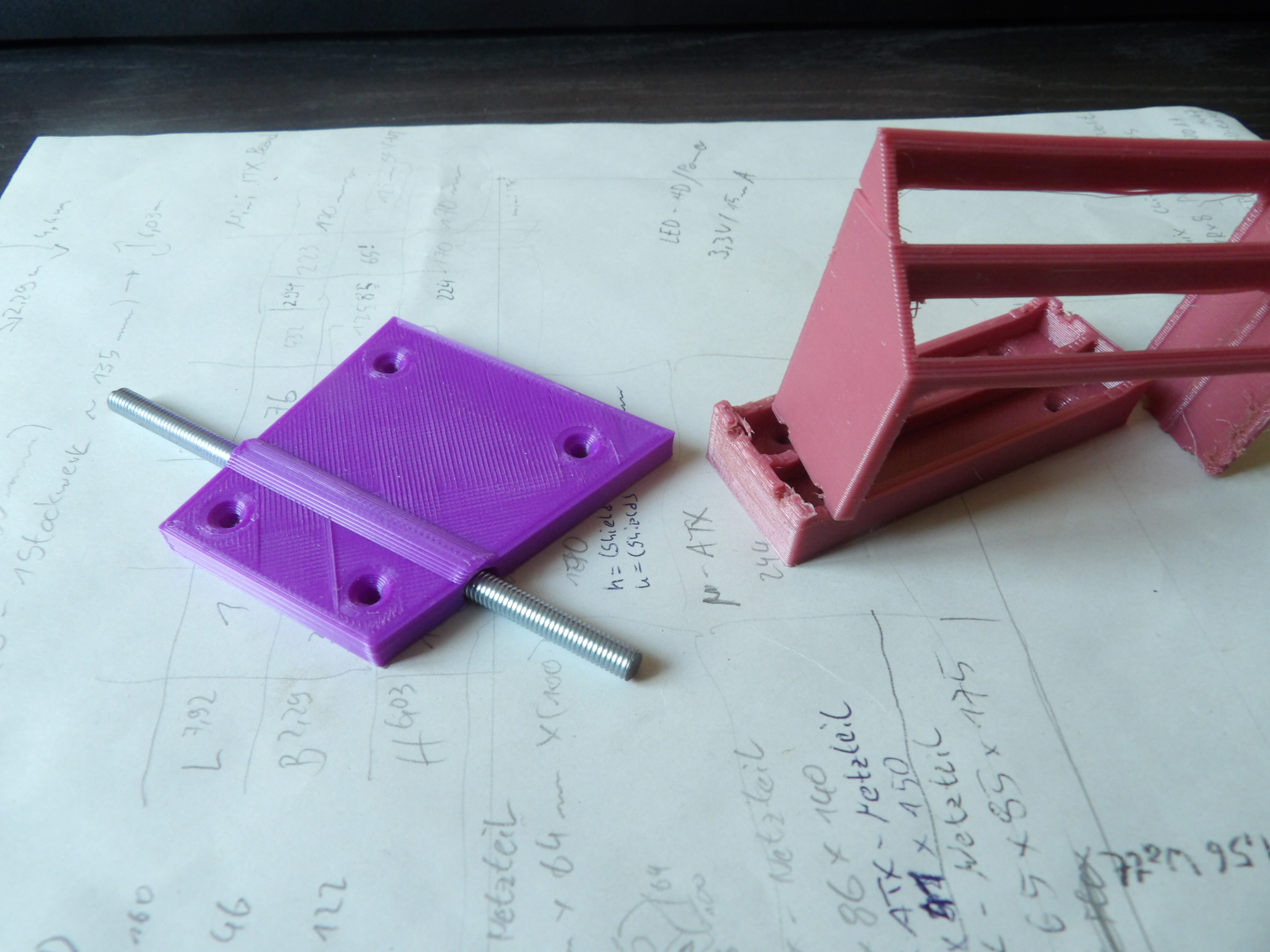

Die Reifen wurden im Anschluss mit schwarzem TPU gedruckt, ein gummiartiges zähelastisches Material, perfekt für genau diesen Zweck oder alles andere, was etwas abfedern oder dämpfen soll, eignet sich bspw. auch für Handyhüllen. Jetzt noch zwei Achshalterungen in TinkerCAD entworfen, meine Skills zum Ablängen von Schrauben auf einen Gewindestab angewandt und fertig war der „Rollende Ritter“. Klar, dass Ding wird stehen, nicht fahren, aber irgendwie war es mir wichtig, dass man ihn zumindest rollen kann

.

Zwischen Netzteil und Mainboard sieht man auf dem letzten Bild auch gut das zweite TPU-Element im Bus: Eine Halterung für 2x 2.5-Zoll Festplatten. Da steckt der Teufel dann im Detail, ein erster Versuch ging schief, da ich die Löcher zur Verschraubung der Platten durch das Material zu knapp dimensioniert hatte. Beim Einschrauben trieb es dann dort die Halterung auseinander, letztlich sind 3D gedruckte Objekte (mit diesem Schmelzschichtverfahren) dafür anfällig, ist wie mit der Holzmaserung, je nach Form und Belastung des Objektes kann das eine große Rolle spielen oder vernachlässigbar sein. Die Achshalterung daneben ist bspw. hart solide … dafür aber spiegelverkehrt gedruckt … Think, before you print.

Nun hieß es drucken, drucken, drucken und immer wieder Lehrgeld zahlen. Die Haftung solch großer Teile auf dem Druckbett ist nicht ohne. Über die Zeit wachsen im Material Spannungen, die dann eine Ecke lösen können und dann war’s das oft, weil sich immer mehr locker ruckelt. Teils fängt das die Slicingsoftware vorher auf, wenn man genügend Stützstrukturen und umlaufende „Füße“ dazu druckt, teils reicht das aber nicht und man muss „von Hand“ Stützen dazusetzen, etwa so:

Oder die Stützen werden so hoch und schmal, dass sie plötzlich im laufenden Druck umknicken, da hilft dann Malerkrepp oder eine improvisierte Legokonstruktion, oben auf die flache graue Platte noch etwas Klebestift, uff, der Druck lief durch.

„Das Glück ist mit die Handwerker!“ … glaube Fynn Kliemann, als er noch nicht so berühmt war und versuchte, eine kleine Mauer bei seinen Eltern in den Garten zu bauen. In dem Sinne … es wird! Die ersten beiden Teile übereinander gestellt am richtigen Platz. Es wird wirklich ein Bus! Oben sieht man in den Fenstern noch schön die Stützstrukturen, die haben meine Tochter und ich dann auch immer und immer wieder von allen Bauteilen gelöst, dann aus Versehen etwas vom eigentlichen Teil mit weggebrochen, geflucht, geklebt … in Summe funktioniert es, aber mehr Materialstärke hätte der Stabilität des Ganzen wirklich, wirklich gut getan.

So wunderbar 3D-Druck ist, man produziert doch über die Stützstrukturen oder Fehlversuche am Ende eine Menge Ausschuss, für den ich noch ein weiterführendes Projekt suche … angeblich kann man das Zeug wohl auch gut in Maße schmelzen und in Formen gießen … jemand ne Idee? Blumentöpfe fallen raus, PLA hat’s nicht so mit Wasser.

Zurück zum Projekt, Power-LEDs gehören natürlich in die Scheinwerfer, die HD-LED kommt doppelt in die rückwärtigen Lampen. Mit ein paar Steckkabeln den Strom von den Pins des Mainboards auf ein Breadboard gelegt und Tochter konnte probieren: Ein, zwei, drei LEDs? Was ist der Unterschied zwischen Reihe oder Parallel? Welche Farben hätte ich denn gerne? Danach kam der Lötkolben auf den Tisch, Draht, Schrumpfschlauch, Zinn & Stahlschwamm. Gemeinsam noch ein paar Videos dazu gesehen (Ich kann nämlich auch nicht wirklich löten … sieht schnell aus, als hätte ich versucht ‘ne Kerze zu gießen) und los ging es. In der Sache zum Glück denkbar einfach, Drahtbeinchen an Draht, oder Draht an Draht, nichts zu fisseliges oder gar auf eine Platine. … und siehe da, es werde Licht!

--> Kapitel 6: … auf die letzten Meter?

@gesperrter_User Richtige Einwände, ich hab da auch ne Weile dran überlegt, aber am Ende doch eher so Werte um die 80 Grad gefunden und mir gedacht, das Gehäuse ist durch die vielen Fenster so "luftig", ich glaube nicht an einen zu starken Temperaturstau und den Meltdown. Sollte es doch passieren, dann ist PETG sicher die nächste Wahl

.

Resin wäre natürlich top notch! Hast du so ein Teil? In welchen Dimensionen kann das arbeiten? Ist für Details und schöne Oberflächen sicher ein Traum. Das Gehäuse hier sieht klar nach (Schicht-) 3D-Drucker aus (stört mich persönlich jetzt in den Seitenflächen nicht ... lediglich die Krümmungen auf dem Dachoder der Motorhaube sind mit eher unsubtilen Schichtwechseln gesegnet :/ ).

Wie schon geschriebn, viel try and error, in der Dimension ist das mein erstes Projekt, zuviel Nachbearbeitung wird wohl nicht sein, ist doch echt dünn geworden und biete sich mit den vielen horizontalen / vertikalen Streifen auch schlecht zum flächigen Schleifen o.ä an.