dazu bräuchtest du nen Schrittmotor, der über n bestimmtes Signal gesagt bekommt wieviel er drehen soll...

Andre Möglichkeit: Die Stromzufuhr des Motors mit Sensoren regeln. Sprich:

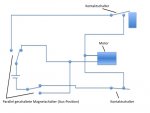

Über n kleines Relais, welches am NT angeschlossen is, steuerst du zusätzlich zu einem Schalter über zwei Positionssensoren den Motor. D.h. im Klartext, dass du ne logische Schaltung baust, die z.B. wenn du per Kippschalter auf "einfahren" geht über den unteren Sensor checkt, ob die Mechanik denn nicht schon unten ist. Sprich, nur wenn in diesem Fall der Sensor "aus" ist, fährt die Konstruktion runter. Umgedreht genau das selbe.

Die Entwicklung der Schaltung dauert nicht lang, bin nur grad auf Arbeit und hab das Programm nicht hier um das mal fix zu machen

hoffe aber du verstehst was ich mein...

... Wäre jetz zu überlegen:

- Gibt es Motoren, bei denen nur übers Anjklemmen der Spannung die Drehrichtung geändert werden kann (zB. anschlüsse +12v, 0v , -12v)

- ob diese Variante billiger alsn Schrittmotor wäre

- ob du das eigtl. hinbekommen würdest das auch zu realisieren

EDIT: genauso so ähnlich wie oben skizziert meint ich das, Magnetschalter sind ja im Relais verbaut. Ob man dann nun Sensoren nimmt oder andere Lösungen kann man ja schauen.

Ja und mit der externen Stromzufuhr für den Motor: Mit dem genannten Kippschalter davor nicht notwendig, man muss einfach nur dran denken das Teil runter zu fahren bevor der PC runterfährt. Lässt sich bestimmt auch in de Tastatur einbauen oder so