tgsn4k3

Admiral

- Registriert

- Dez. 2006

- Beiträge

- 7.892

Hallo Leute,

Schon seit geraumer Zeit hege ich den Wunsch ein eigenes Gehäuse zu entwerfen,

da ich aber weder Zeit noch passendes Werkzeug oder gar wirkliches Talent habe damit in dem Maße umzugehen um meinen eigenen Ansprüchen gerecht zu werden, ist dies die letzten Jahre nicht wirklich umzusetzen gewesen.

Anfang Dezember letzten Jahres habe ich mir aus einer Laune heraus einen 3D Drucker gekauft und mich langsam in die Materie eingearbeitet. Langsam glaube ich, habe ich den Dreh heraus.

Nach anfänglich kleinen Projekten habe ich mich endlich mal daran gewagt ein Gehäuse zu entwerfen und mir dieses dann einfach auszudrucken.

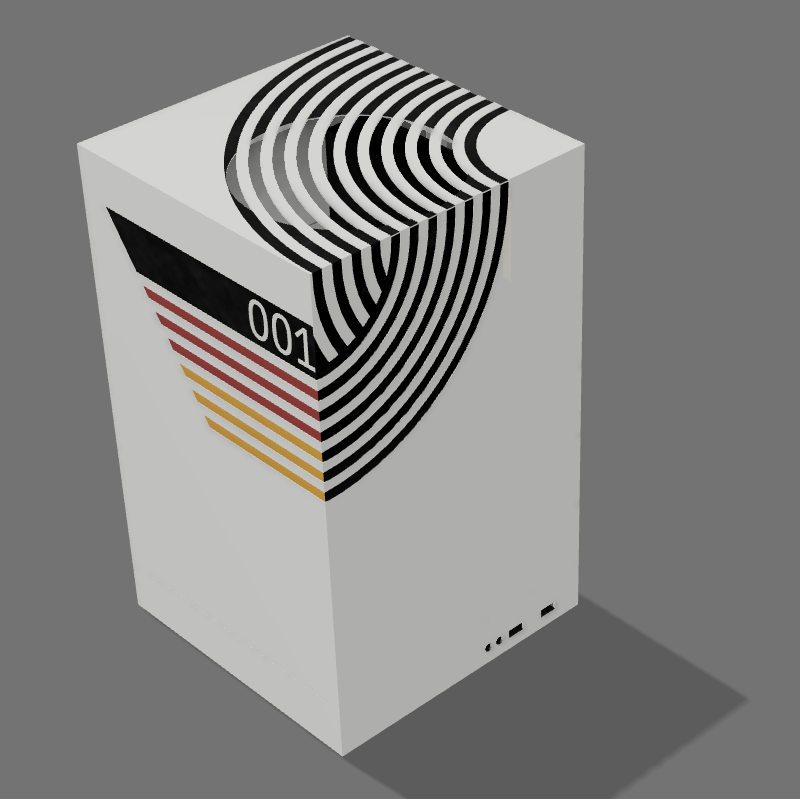

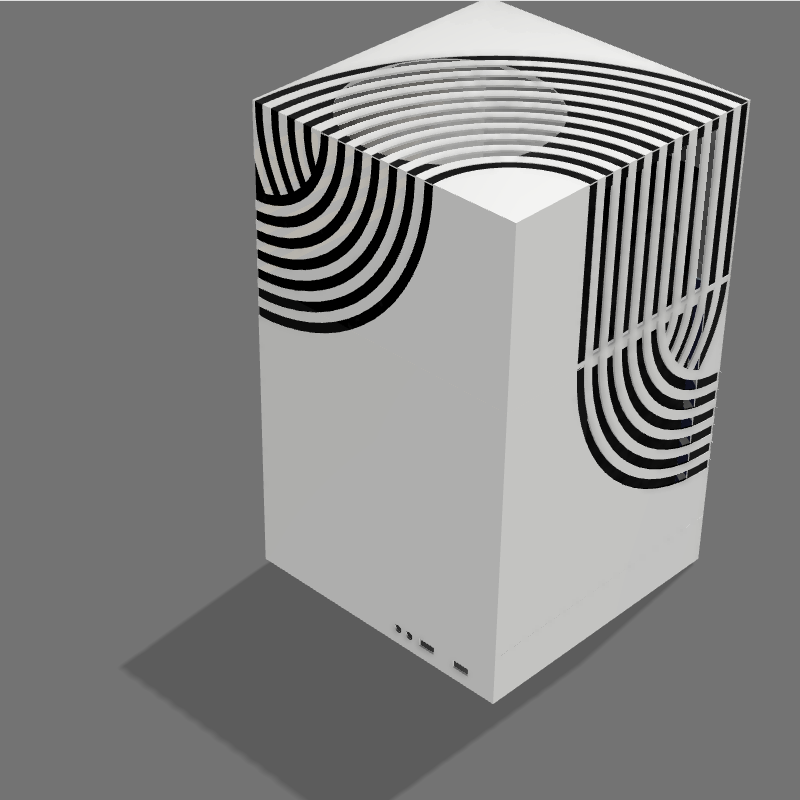

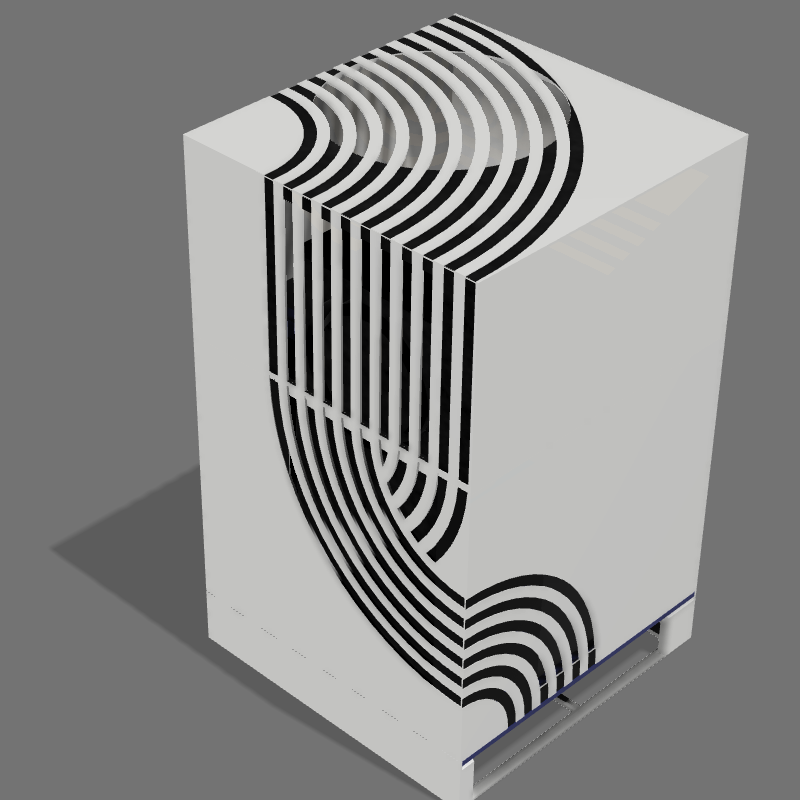

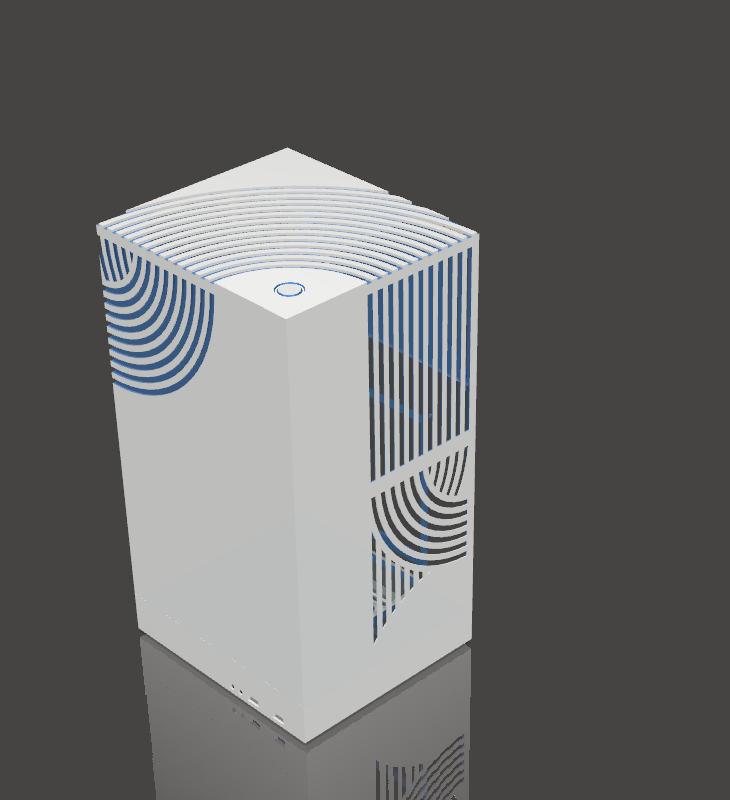

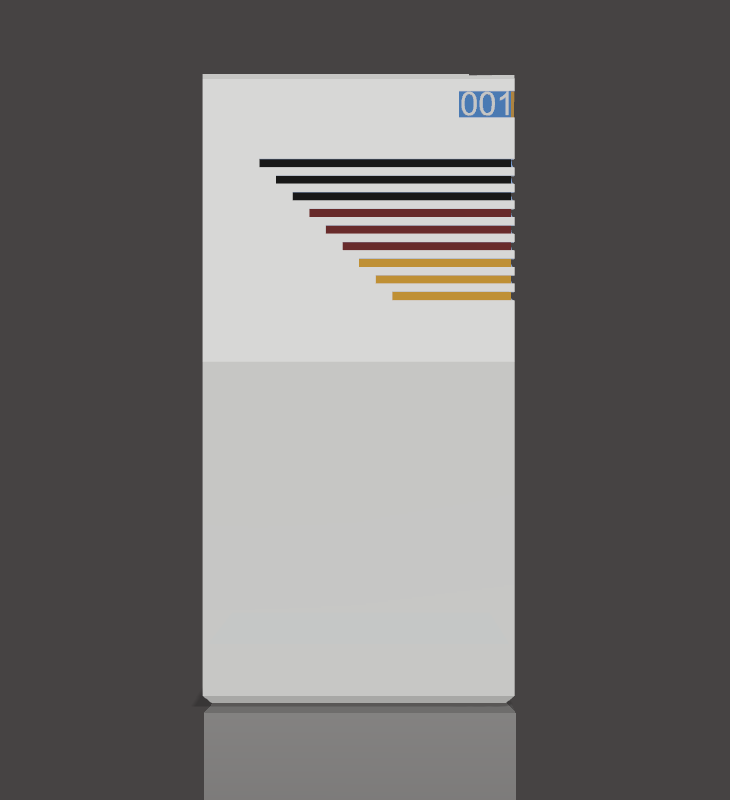

Wie unschwer zu erkennen ist war die XBOX Series X natürlich auch eine Inspiration.

Ziel war es, das ganze möglichst unkompliziert zu gestalten und auf größtenteils handelsübliche Hardware zu beschränken und dennoch wenig bis keine Einschränkungen zu haben.

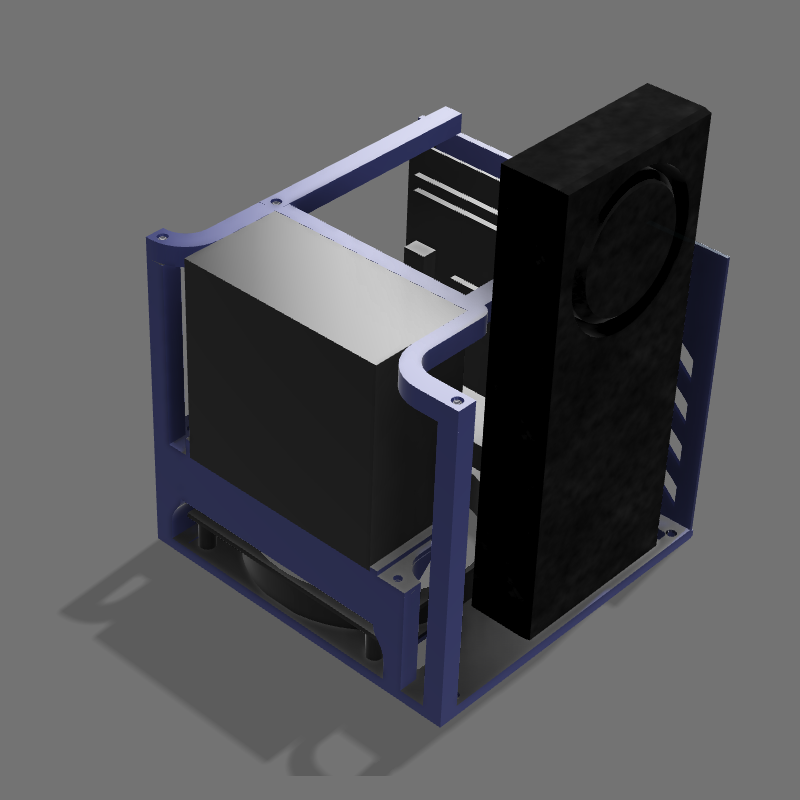

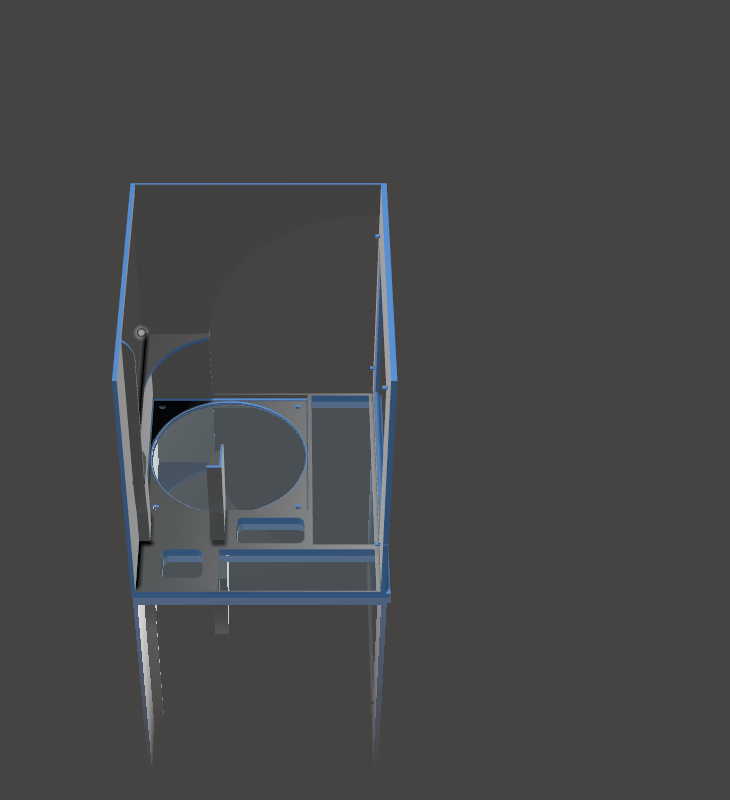

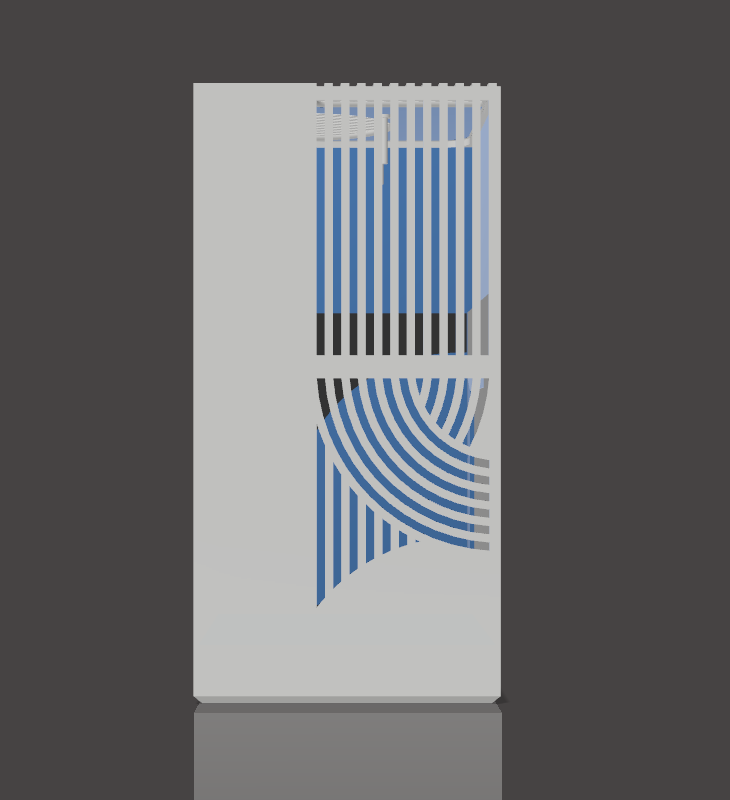

Jetzt erstmal ein paar Bilder vom Projekt.

Habe es leider noch nicht Drucken können, mit Prototypen hab ich aber bei den wichtigsten teilen ein Fitting machen können.

Veraltet

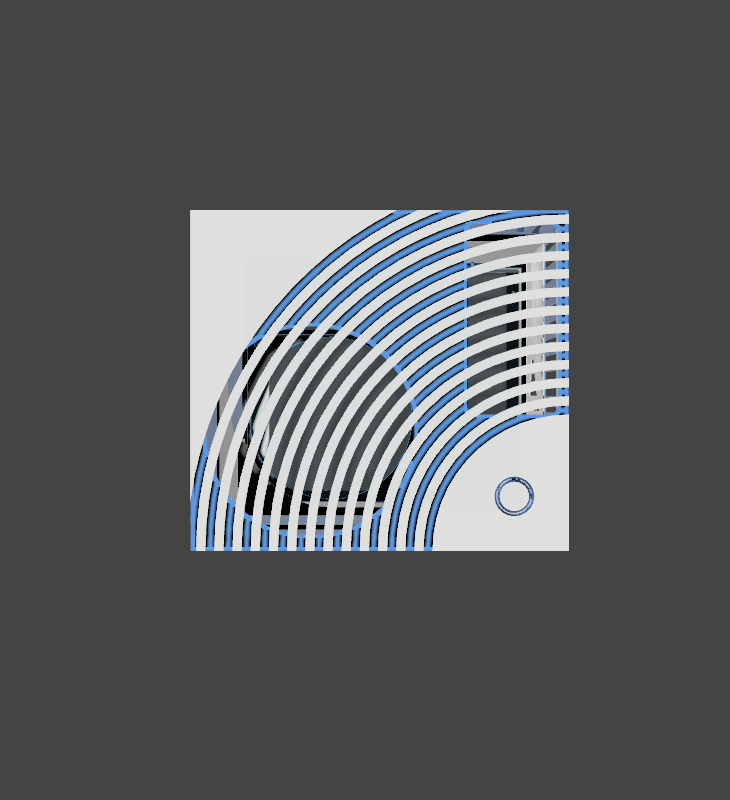

Detailansicht

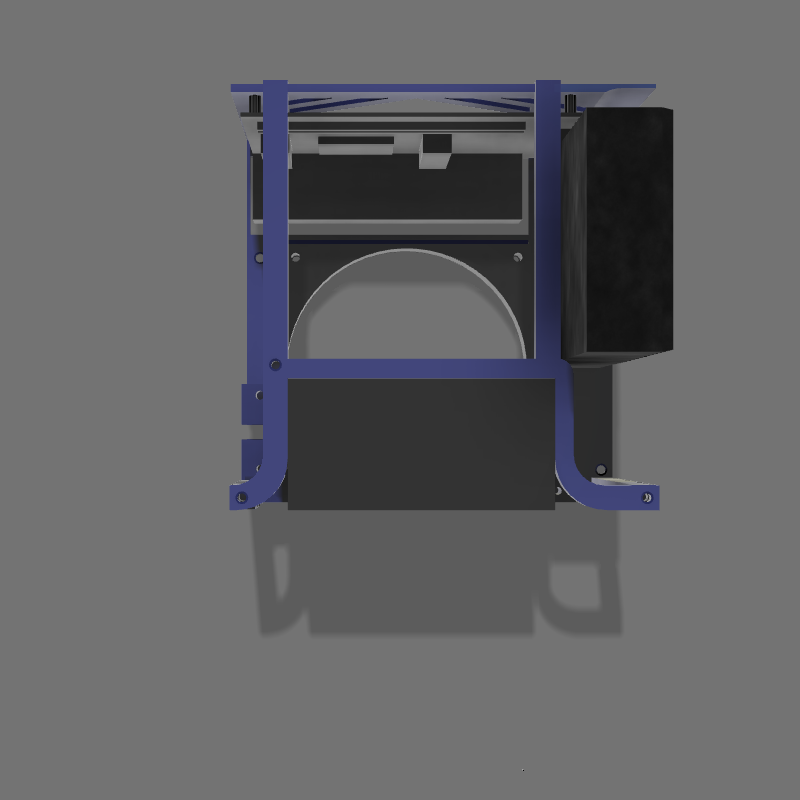

Front

Links

Rechts

Rückseite

Oberseite

Veraltet

Das Gehäuse hat die Maße

16 Liter

355,00mm Hoch

212,00 mm Breit

212,00 mm Tief

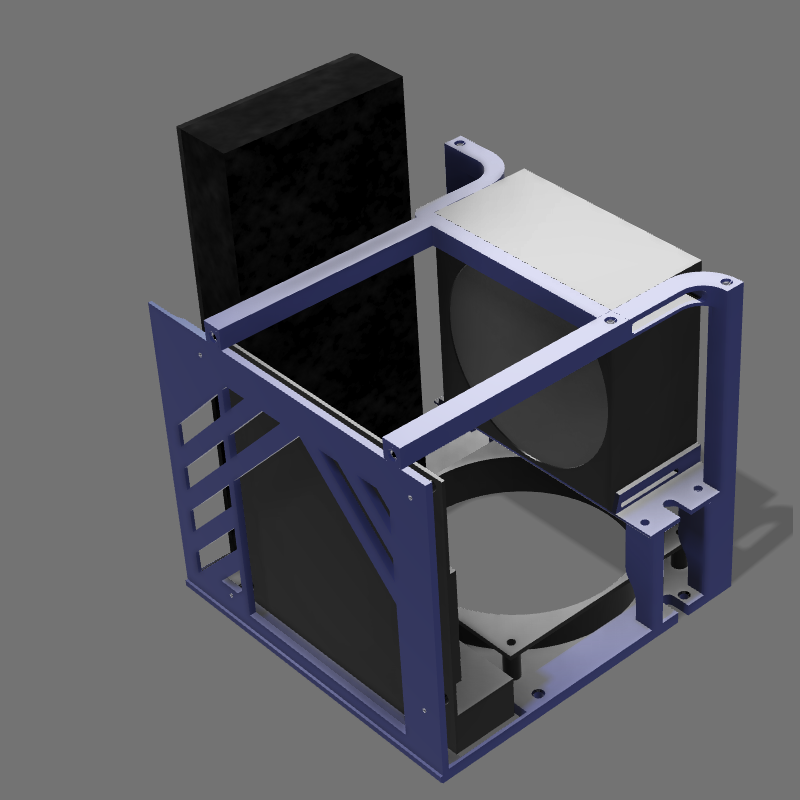

Verbaut werden können

2x 140mm Lüfter

ITX Mainboard

ein SFX Netzteil mit den Maximalmaßen 64mm Hoch, 140mm Tief, 130mm Breit

eine Dualslot GPU mit den Maximalmaßen 42mm Hoch, 170mm Breit 310mm Lang

Der CPU Kühler sollte nicht höher als 110mm sein, dies scheint die einzige wirkliche beeinträchtigung zu sein.

Veraltet

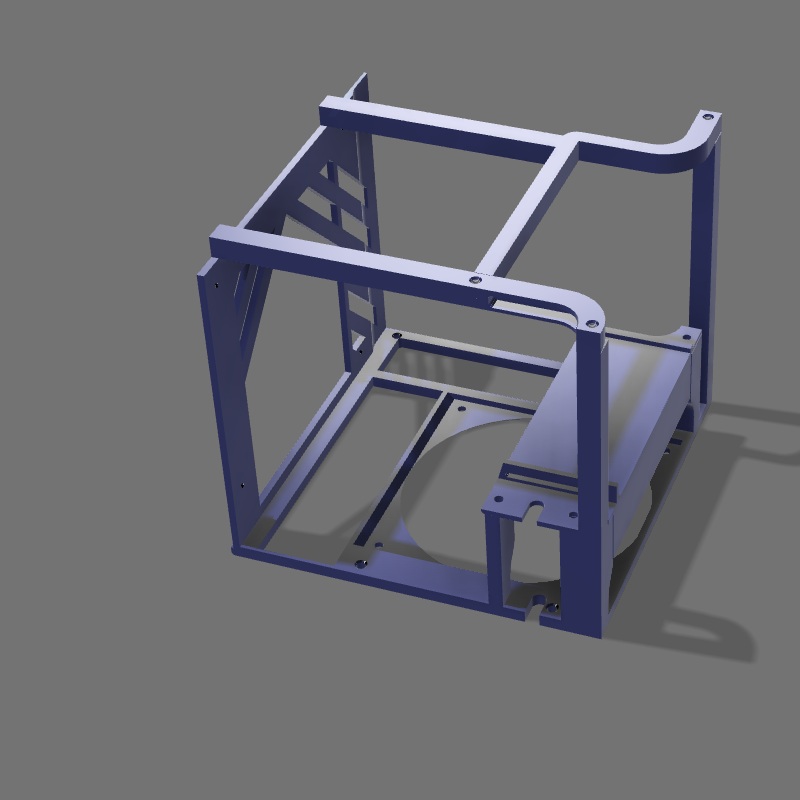

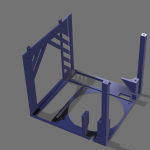

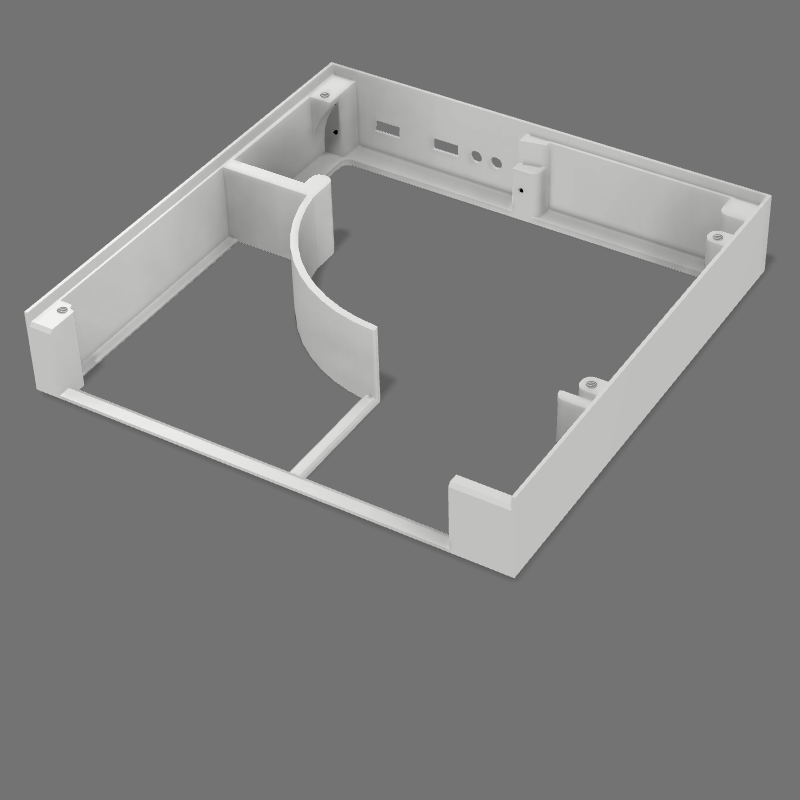

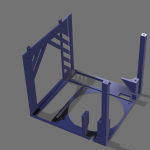

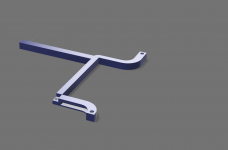

Verbaut wird alles auf dem Komponententräger

Dieser besteht aus 4 Einzelteilen

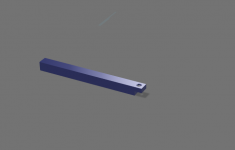

Der grundrahmen

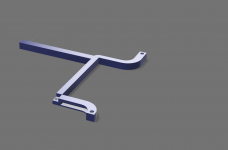

der Netzteilhalter

die Querträger

Veraltet

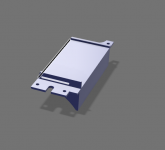

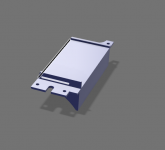

Bodengruppe

Veraltet

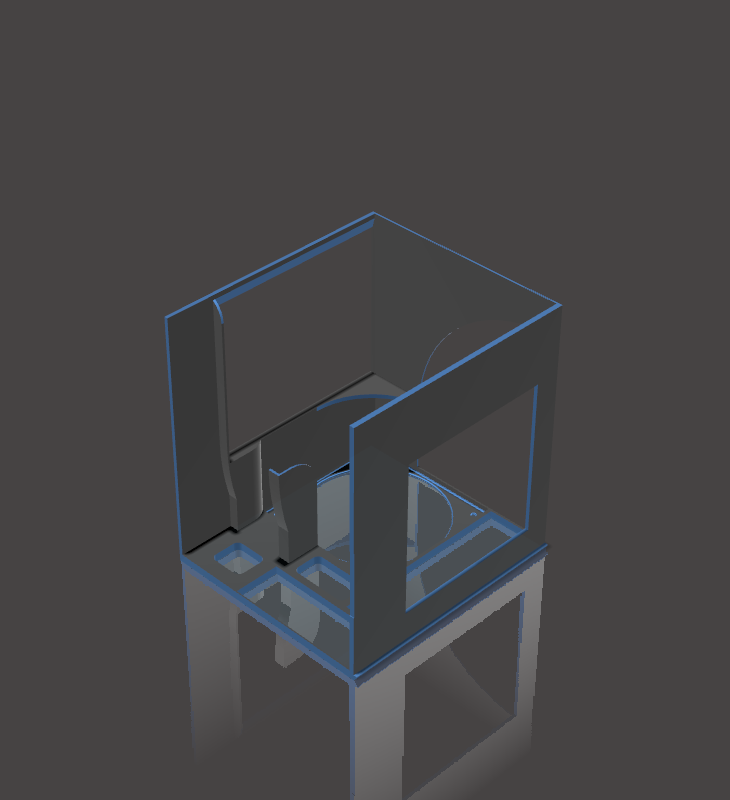

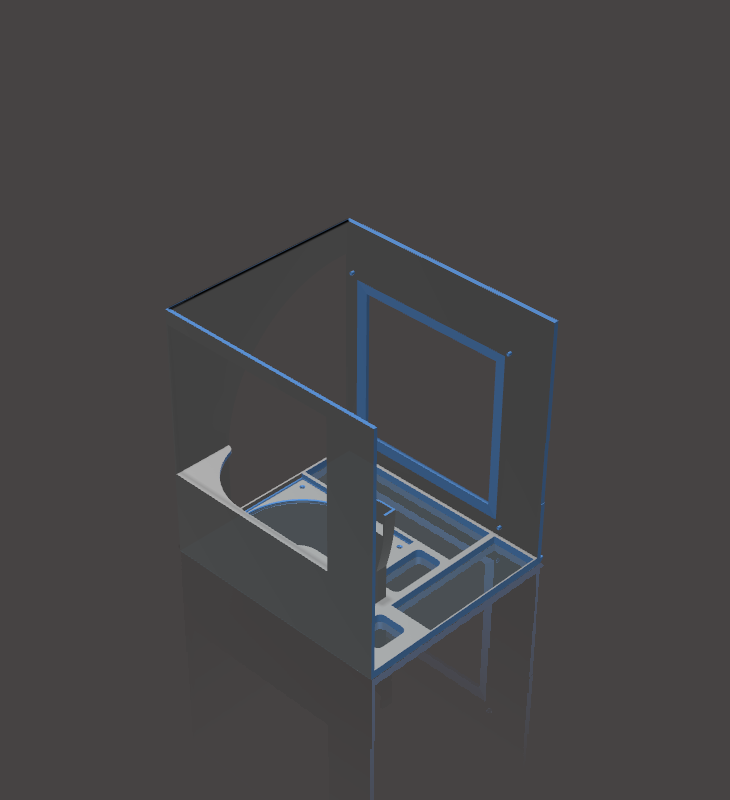

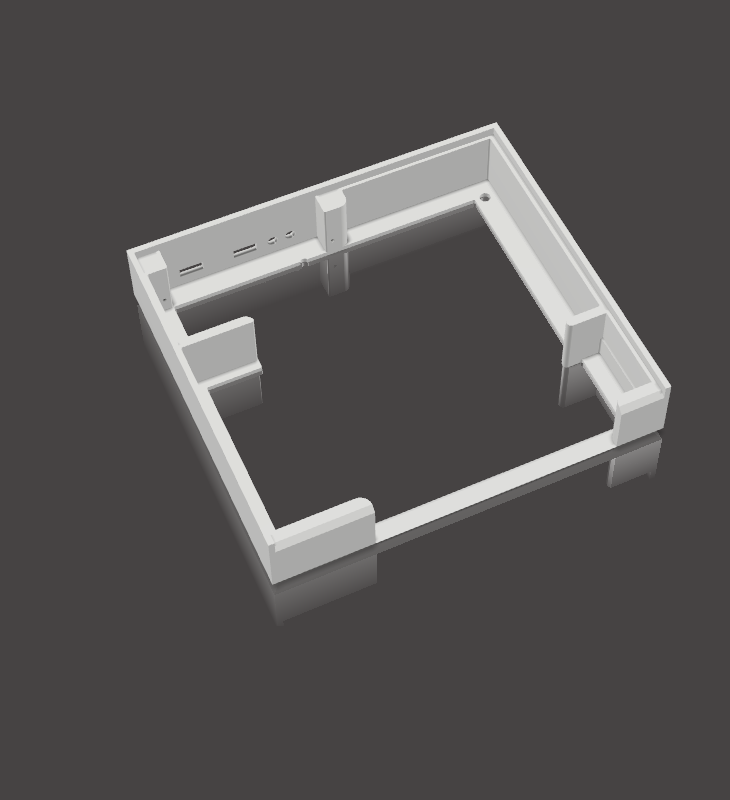

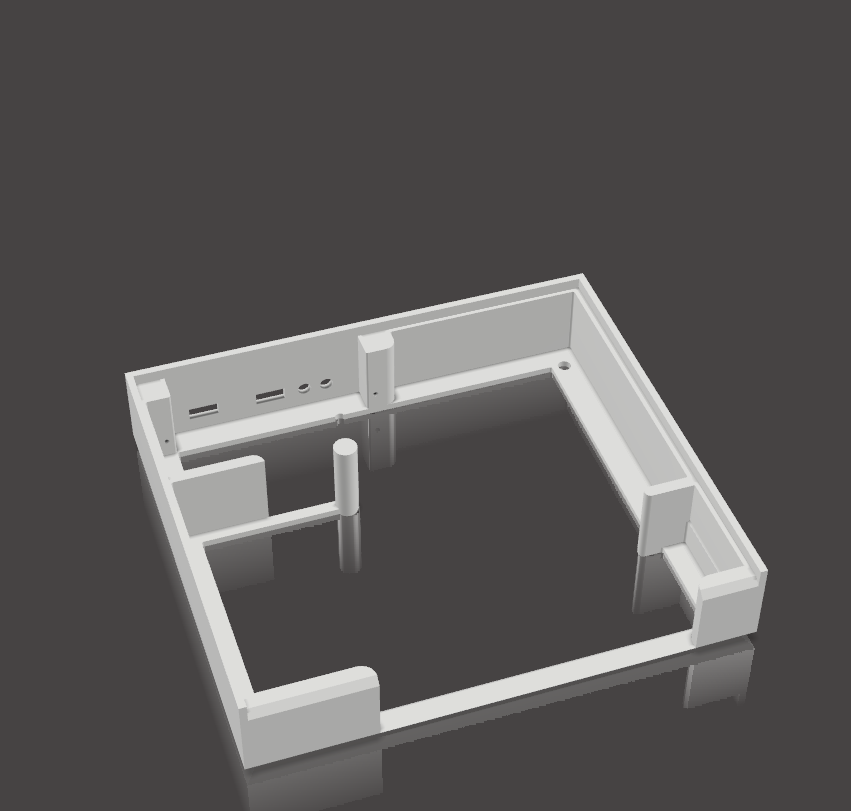

Das Gehäuse besteht zur zeit aus fünf teilen die ineinandergreifen um Stabilität zu gewährleisten.

Man sollte es aus PETG oder ABS Drucken, bei PLA weiß ich nicht ob die Temperaturen so gut für das Gehäuse sind.

Es ist mit einem Ender 3 druckbar, kein Bauteil überschreitet die höhe von 175mm. die anderen Maße kennt Ihr ja schon.

Zu der Druckdauer kann ich nicht viel sagen, mit meinem Ender 3 und einer Hochrechnung für den ersten Prototypen mit 30% Infill und 0,3er Layer höhe bin ich auf etwa 100 Stunden gelandet.

Da ich selber bis auf eine Hand voll defekter Komponenten fürs Fitting noch keine Komponenten besitze kann ich leider auch noch nicht viel mehr dazu sagen.

Sollte jemand noch Ideen oder Anregungen haben oder gar noch (auch defekte) teile für weitere Fitting Tests übrig haben bin ich für alles Dankbar.

Das Projekt wird Später von mir Kostenlos als STL Datei zur Verfügung gestellt.

Auch wenn es eigentlich unnötig ist, möchte ich darauf hinweisen, dass ich das Urheberrecht auf dieses Gehäuse in Anspruch nehme und auf eine Verbreitung außerhalb dieser Plattform der Dateien und Bilder zu verzichten ist.

Gruß,

Sebastian

EDIT:

Lange ist es still um das Gehäuse gewesen,

musste das Projekt leider ruhen lassen.

Das große Rework ist nun aber vollendet und das Gehäuse geht diesen Monat noch in den Druck.

Der erste Prototyp wird wahrscheinlich vorerst aus PLA Resten gedruckt um das generelle Fitting zu testen.[/spoiler]

Schon seit geraumer Zeit hege ich den Wunsch ein eigenes Gehäuse zu entwerfen,

da ich aber weder Zeit noch passendes Werkzeug oder gar wirkliches Talent habe damit in dem Maße umzugehen um meinen eigenen Ansprüchen gerecht zu werden, ist dies die letzten Jahre nicht wirklich umzusetzen gewesen.

Anfang Dezember letzten Jahres habe ich mir aus einer Laune heraus einen 3D Drucker gekauft und mich langsam in die Materie eingearbeitet. Langsam glaube ich, habe ich den Dreh heraus.

Nach anfänglich kleinen Projekten habe ich mich endlich mal daran gewagt ein Gehäuse zu entwerfen und mir dieses dann einfach auszudrucken.

Wie unschwer zu erkennen ist war die XBOX Series X natürlich auch eine Inspiration.

Ziel war es, das ganze möglichst unkompliziert zu gestalten und auf größtenteils handelsübliche Hardware zu beschränken und dennoch wenig bis keine Einschränkungen zu haben.

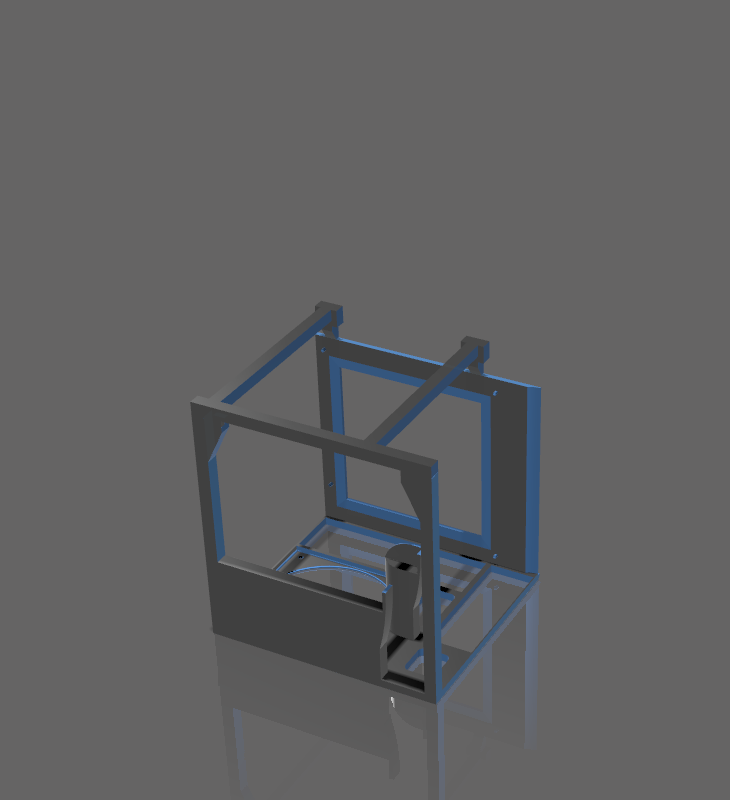

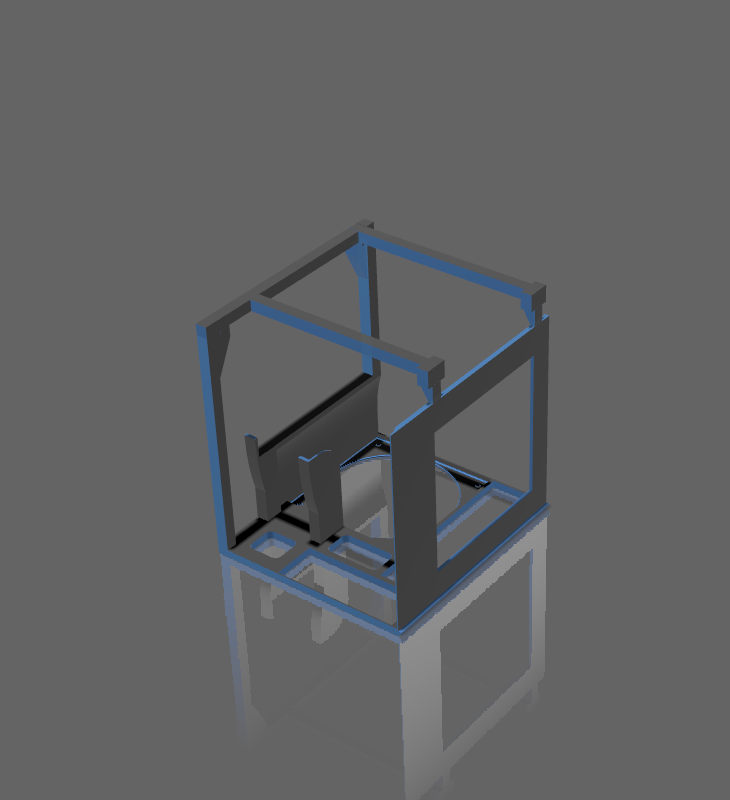

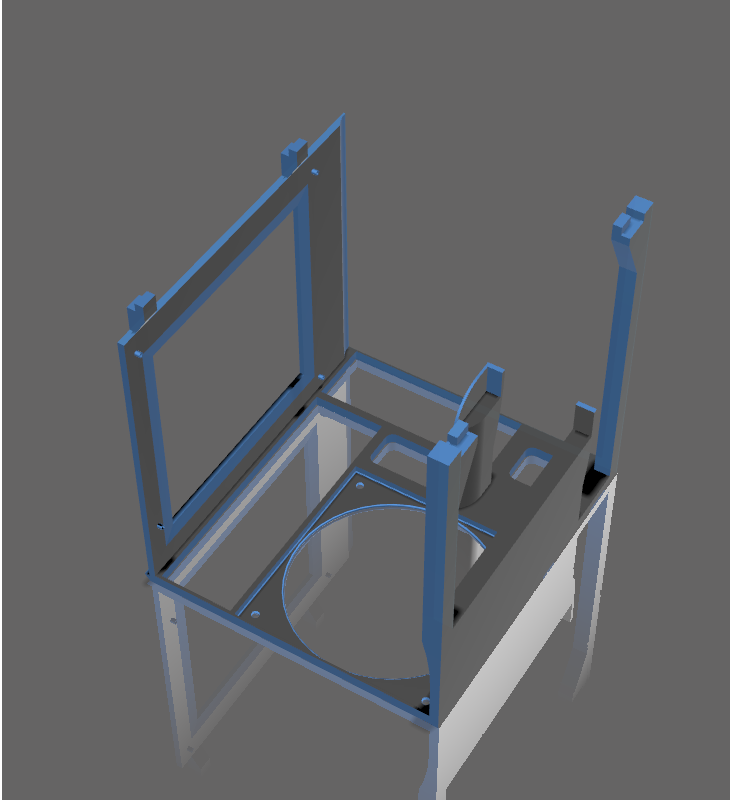

Jetzt erstmal ein paar Bilder vom Projekt.

Habe es leider noch nicht Drucken können, mit Prototypen hab ich aber bei den wichtigsten teilen ein Fitting machen können.

Veraltet

Detailansicht

Front

Links

Rechts

Rückseite

Oberseite

Veraltet

Front

Links

Rechts

Rückseite

Oberseite

Links

Rechts

Rückseite

Oberseite

Das Gehäuse hat die Maße

16 Liter

355,00mm Hoch

212,00 mm Breit

212,00 mm Tief

Verbaut werden können

2x 140mm Lüfter

ITX Mainboard

ein SFX Netzteil mit den Maximalmaßen 64mm Hoch, 140mm Tief, 130mm Breit

eine Dualslot GPU mit den Maximalmaßen 42mm Hoch, 170mm Breit 310mm Lang

Der CPU Kühler sollte nicht höher als 110mm sein, dies scheint die einzige wirkliche beeinträchtigung zu sein.

Veraltet

379,00mm Hoch

208,20mm Breit

187,50mm Tief

Verbaut werden können

2 120mm Lüfter

ITX Mainboard

ein SFX Netzteil mit den Maximalmaßen 64mm Hoch, 140mm Tief, 130mm Breit

eine Dualslot GPU mit den Maximalmaßen 42mm Hoch, 133mm Breit 270mm Lang

Der CPU Kühler sollte nicht höher als 80mm sein, dies scheint die einzige wirkliche beeinträchtigung zu sein.

Montiert wird das gante auf dem Mountingframe welcher die anschlüsse nach unten leitet.

208,20mm Breit

187,50mm Tief

Verbaut werden können

2 120mm Lüfter

ITX Mainboard

ein SFX Netzteil mit den Maximalmaßen 64mm Hoch, 140mm Tief, 130mm Breit

eine Dualslot GPU mit den Maximalmaßen 42mm Hoch, 133mm Breit 270mm Lang

Der CPU Kühler sollte nicht höher als 80mm sein, dies scheint die einzige wirkliche beeinträchtigung zu sein.

Montiert wird das gante auf dem Mountingframe welcher die anschlüsse nach unten leitet.

Verbaut wird alles auf dem Komponententräger

Dieser besteht aus 4 Einzelteilen

Der grundrahmen

der Netzteilhalter

die Querträger

Veraltet

Bodengruppe

Veraltet

Das Gehäuse besteht zur zeit aus fünf teilen die ineinandergreifen um Stabilität zu gewährleisten.

Man sollte es aus PETG oder ABS Drucken, bei PLA weiß ich nicht ob die Temperaturen so gut für das Gehäuse sind.

Es ist mit einem Ender 3 druckbar, kein Bauteil überschreitet die höhe von 175mm. die anderen Maße kennt Ihr ja schon.

Zu der Druckdauer kann ich nicht viel sagen, mit meinem Ender 3 und einer Hochrechnung für den ersten Prototypen mit 30% Infill und 0,3er Layer höhe bin ich auf etwa 100 Stunden gelandet.

Da ich selber bis auf eine Hand voll defekter Komponenten fürs Fitting noch keine Komponenten besitze kann ich leider auch noch nicht viel mehr dazu sagen.

Sollte jemand noch Ideen oder Anregungen haben oder gar noch (auch defekte) teile für weitere Fitting Tests übrig haben bin ich für alles Dankbar.

Das Projekt wird Später von mir Kostenlos als STL Datei zur Verfügung gestellt.

Auch wenn es eigentlich unnötig ist, möchte ich darauf hinweisen, dass ich das Urheberrecht auf dieses Gehäuse in Anspruch nehme und auf eine Verbreitung außerhalb dieser Plattform der Dateien und Bilder zu verzichten ist.

Gruß,

Sebastian

EDIT:

Lange ist es still um das Gehäuse gewesen,

musste das Projekt leider ruhen lassen.

Das große Rework ist nun aber vollendet und das Gehäuse geht diesen Monat noch in den Druck.

Der erste Prototyp wird wahrscheinlich vorerst aus PLA Resten gedruckt um das generelle Fitting zu testen.[/spoiler]

Zuletzt bearbeitet: